SMAC cung cấp trọn bộ thiết bị cho các dây chuyền phun sơn, dây chuyền sơn tĩnh điện, dây chuyền điện di, dây chuyền anod hóa, xử lý sơ bộ, tinh chế, sấy khô và đóng rắn, vận chuyển, và xử lý khí thải và nước thải. Sản phẩm của SMAC được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, xe máy, linh kiện xe đạp, sản phẩm CNTT, sản phẩm 3C, thiết bị gia dụng, nội thất, dụng cụ nấu ăn, vật liệu xây dựng trang trí và máy móc xây dựng.

Sau khi phôi được đưa ra khỏi lò sấy, nó sẽ đi vào hệ thống làm nguội nhanh để xử lý làm nguội.

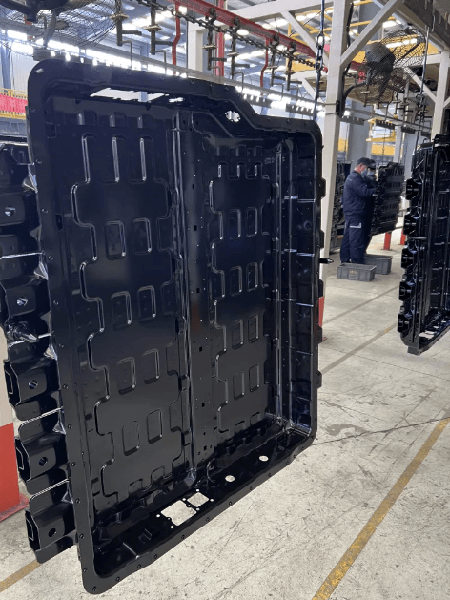

Phương pháp phủ điện di bao gồm việc áp dụng một điện trường bên ngoài để phân tán các hạt sơn ion hóa lơ lửng trong nước, cho phép chúng phủ lên bề mặt của vật cần gia công và tạo thành một lớp bảo vệ. Quá trình này có một số ưu điểm:

Lớp phủ đồng đều: Lớp phủ được quét đều khắp bề mặt.

Độ bám dính cao: Sơn bám dính tốt vào bề mặt cần gia công.

Giảm thiểu tối đa lượng sơn hao phí: Lượng vật liệu sơn bị lãng phí rất ít, dẫn đến tỷ lệ sử dụng cao.

Chi phí sản xuất thấp: Tổng chi phí sản xuất được giảm xuống.

Pha loãng bằng nước: Sơn có thể được pha loãng với nước, loại bỏ nguy cơ cháy nổ và tăng cường an toàn trong quá trình sản xuất.

Những đặc điểm này khiến phương pháp phủ điện di trở thành lựa chọn phổ biến trong nhiều ngành công nghiệp.

Thiết bị siêu lọc (UF) chủ yếu bao gồm các mô-đun màng, bơm, đường ống và thiết bị đo lường, tất cả được lắp ráp với nhau. Để đảm bảo hoạt động bình thường của thiết bị siêu lọc, nó thường được trang bị hệ thống lọc và làm sạch. Mục đích chính là kéo dài tuổi thọ của dung dịch sơn, cải thiện chất lượng lớp phủ và đảm bảo lượng dịch siêu lọc cần thiết cho hoạt động bình thường của thiết bị.

Hệ thống siêu lọc được thiết kế như một hệ thống tuần hoàn trực tiếp: sơn điện di được bơm qua một máy bơm cấp liệu đến bộ lọc sơ cấp của hệ thống siêu lọc để xử lý sơ bộ trong 25 μs. Sau đó, sơn đi vào bộ phận chính của hệ thống siêu lọc, nơi quá trình tách chất lỏng diễn ra thông qua mô-đun màng. Sơn đậm đặc được tách ra bởi hệ thống siêu lọc được đưa trở lại bể điện di thông qua đường ống dẫn sơn đậm đặc, trong khi dịch siêu lọc được lưu trữ trong bể chứa dịch siêu lọc. Dịch siêu lọc trong bể chứa sau đó được chuyển đến điểm sử dụng thông qua một máy bơm chuyển tiếp.

Túi giữ nhiệt - Dùng để nướng và ướp gia vị

Túi gia nhiệt được sử dụng trong quá trình nung và làm khô lớp phủ, đặc biệt là trong các ngành công nghiệp như ô tô và sản xuất. Dưới đây là tổng quan:

1. Chức năng: Túi gia nhiệt cung cấp nhiệt độ được kiểm soát cho các chi tiết được phủ lớp, giúp đẩy nhanh quá trình đóng rắn của sơn hoặc các lớp phủ khác. Điều này đảm bảo lớp phủ bám dính tốt và đạt được độ cứng và độ bền mong muốn.

2. Thiết kế: Túi gia nhiệt thường được làm từ vật liệu chịu nhiệt và được thiết kế để phân bổ nhiệt đều khắp bề mặt của vật cần gia công.

3. Kiểm soát nhiệt độ: Chúng thường được tích hợp hệ thống kiểm soát nhiệt độ để duy trì nhiệt độ sấy cần thiết, đảm bảo kết quả nhất quán.

4. Hiệu quả: Sử dụng túi gia nhiệt có thể giảm tiêu thụ năng lượng so với lò nướng truyền thống, vì nó có thể tập trung nhiệt trực tiếp vào các bộ phận cần được xử lý.

5. Ứng dụng: Thường được sử dụng trong các quy trình sơn tĩnh điện, sơn điện di và các ứng dụng khác yêu cầu lớp hoàn thiện bền chắc.

Phương pháp này nâng cao chất lượng sản phẩm cuối cùng đồng thời đảm bảo sử dụng tài nguyên hiệu quả.

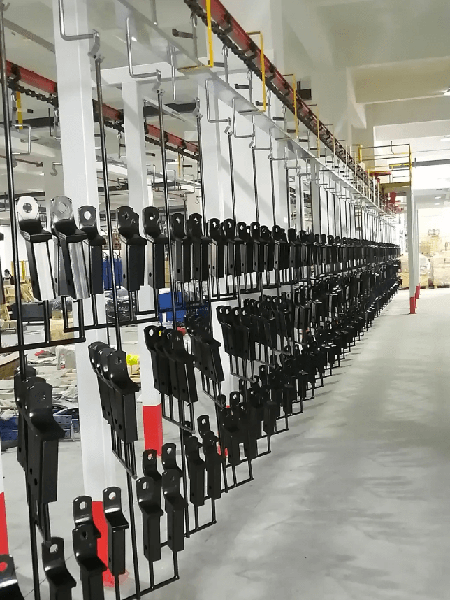

Hệ thống vận chuyển

Hệ thống băng tải trên cao bao gồm một số thành phần chính, bao gồm cơ cấu truyền động, thiết bị căng cáp với đối trọng, xích, ray thẳng, ray cong, ray lồng, ray kiểm tra, hệ thống bôi trơn, giá đỡ, móc treo chịu tải, hệ thống điều khiển điện và thiết bị bảo vệ quá tải. Các chức năng chính của nó như sau:

1. Nguyên lý hoạt động: Khi động cơ quay, nó truyền động cho các thanh ray thông qua bộ giảm tốc, từ đó truyền lực cho toàn bộ hệ thống băng tải trên cao. Các chi tiết gia công được treo trên băng tải bằng nhiều loại móc treo khác nhau, giúp việc thao tác và vận hành dễ dàng hơn.

2. Tùy chỉnh: Bố trí dây chuyền băng tải được xác định bởi môi trường làm việc cụ thể và quy trình sản xuất sản phẩm, đáp ứng hiệu quả các yêu cầu sản xuất.

3. Chức năng của xích: Xích đóng vai trò là bộ phận truyền động của băng tải. Một hệ thống bôi trơn tự động được lắp đặt trên xích để đảm bảo tất cả các khớp chuyển động đều nhận được lượng chất bôi trơn chính xác.

4. Móc treo: Các móc treo đỡ dây xích và chịu tải trọng của các vật thể được vận chuyển dọc theo đường ray. Thiết kế của chúng được xác định bởi hình dạng của các chi tiết gia công và các yêu cầu cụ thể của quy trình. Các móc trên giá treo được xử lý nhiệt thích hợp để đảm bảo chúng chịu được việc sử dụng lâu dài mà không bị nứt hoặc biến dạng.

Hệ thống băng tải này giúp nâng cao hiệu quả hoạt động và độ tin cậy trong nhiều ứng dụng công nghiệp khác nhau.

Thời gian đăng bài: 25/7/2025